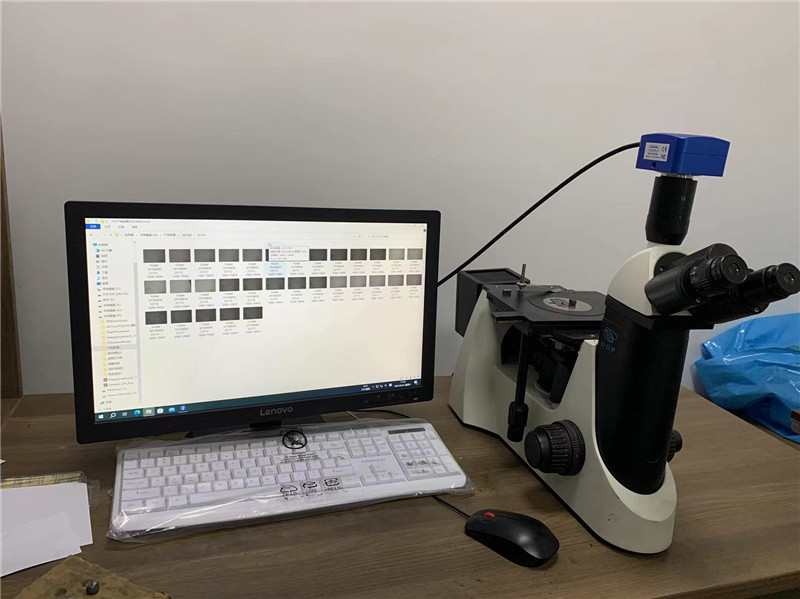

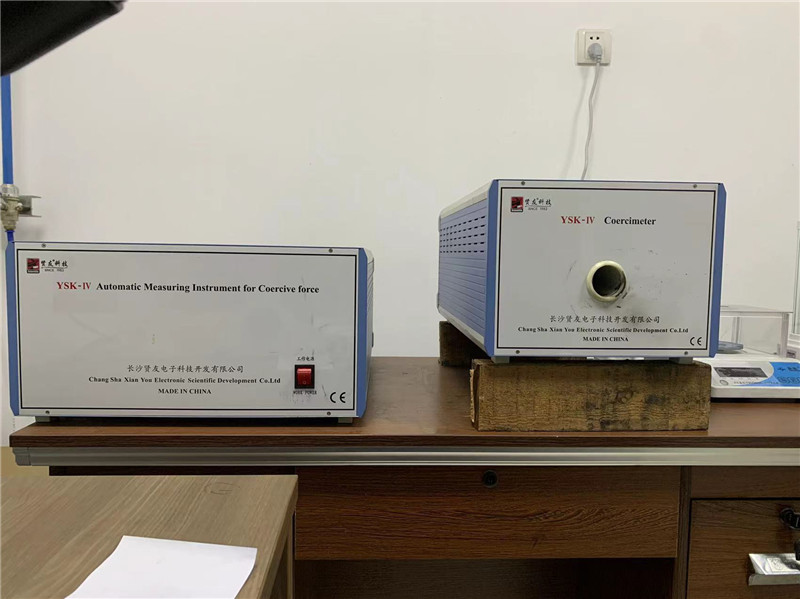

Ausrüstung

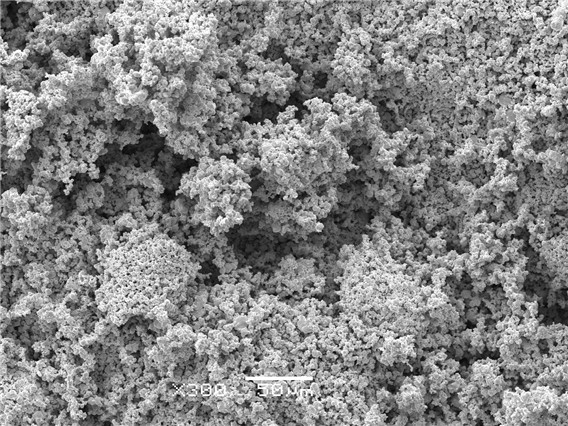

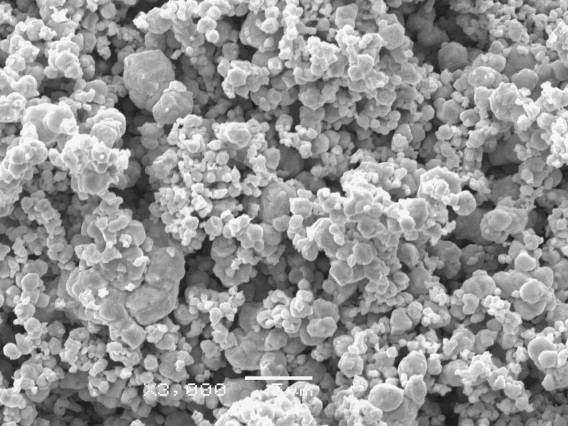

Als Rohstoffe verwenden wir importierte Materialien und im Inland bekanntes primäres „Three High“-Wolframkarbid namhafter Hersteller.

Premium-Materialien

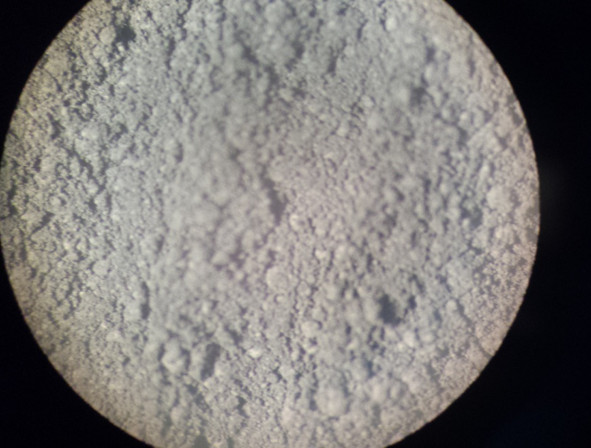

Konventionelle Substanzen

Zur Herstellung hochwertiger Legierungsprodukte übernehmen wir das international fortschrittliche Präzisions-Hartmetall-Produktionsverfahren.

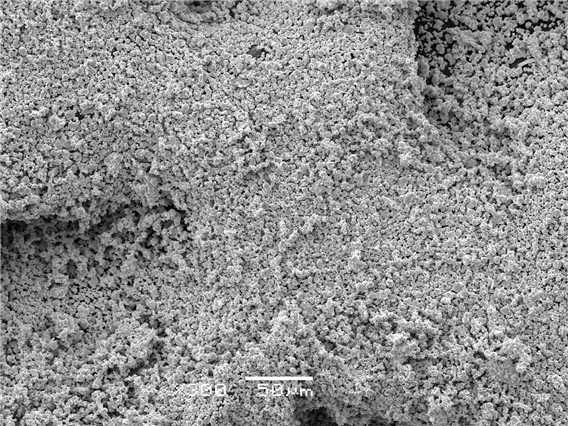

Unsere Werkstatt zur Vorbereitung des Mischkugelmahlens wurde modernisiert, um eine intelligente und automatisierte Steuerung zu erreichen.Über ein automatisiertes Steuerungssystem verwalten wir Parameter wie Drehzahl, Zeit, Temperatur usw. Bei Anomalien werden wir umgehend benachrichtigt und es wird eine umfassende Datenanalyse durchgeführt, um die Prozesssteuerungsparameter kontinuierlich zu optimieren.

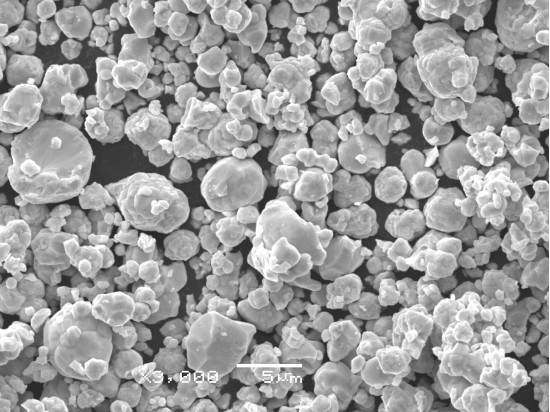

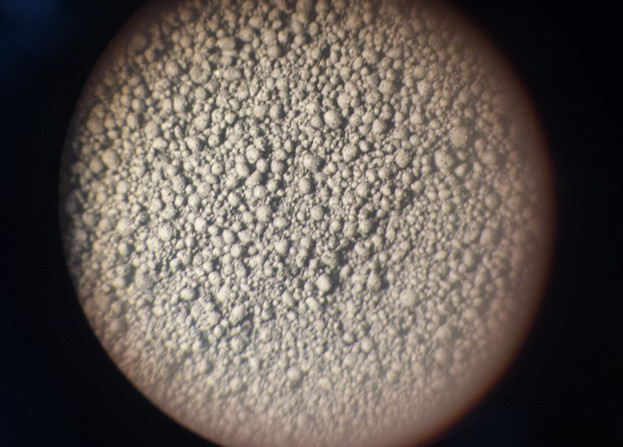

Wir nutzen die international fortschrittliche Sprühtrocknungs-Granulationstechnologie, die im Vergleich zur herkömmlichen manuellen Granulierung Luft und Staub effektiv isoliert, was zu gleichmäßig großen Pulverpartikeln und gleichbleibender Qualität führt.

Verdichtungs- und Formwerkstatt:

In unserem Verdichtungsprozess setzen wir fortschrittliche Maschinen ein, darunter eine 60-Tonnen-TPA-Automatikpresse und eine 100-Tonnen-Automatik-Hydraulikpresse.Dies führt zu einer gleichmäßig verteilten Rohproduktdichte und einer hohen Präzision der Produktabmessungen.Die Werkstatt verfügt über eine Überdruckbelüftung, eine ganzjährige Temperatur- und Feuchtigkeitskontrolle sowie Luftreinigungsmaßnahmen, um eine kontaminationsfreie Produktionsumgebung und Produktqualität während des gesamten Herstellungsprozesses sicherzustellen.

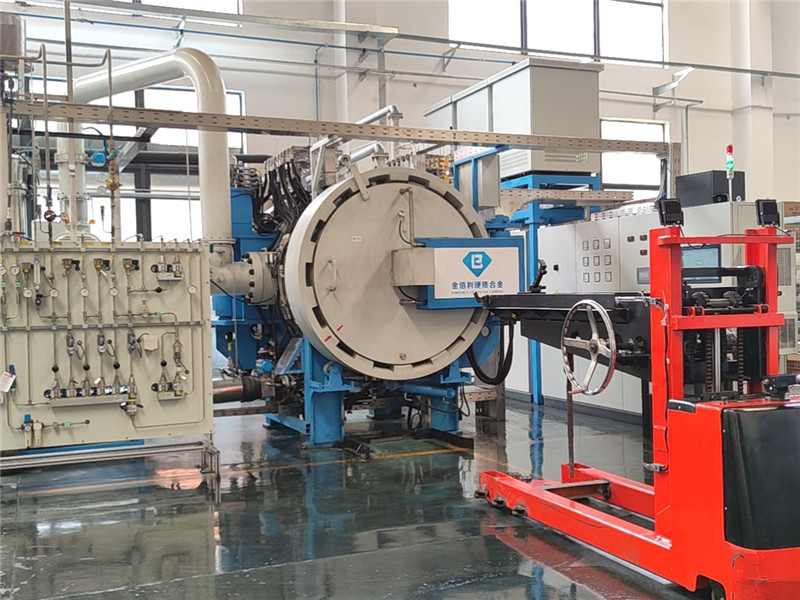

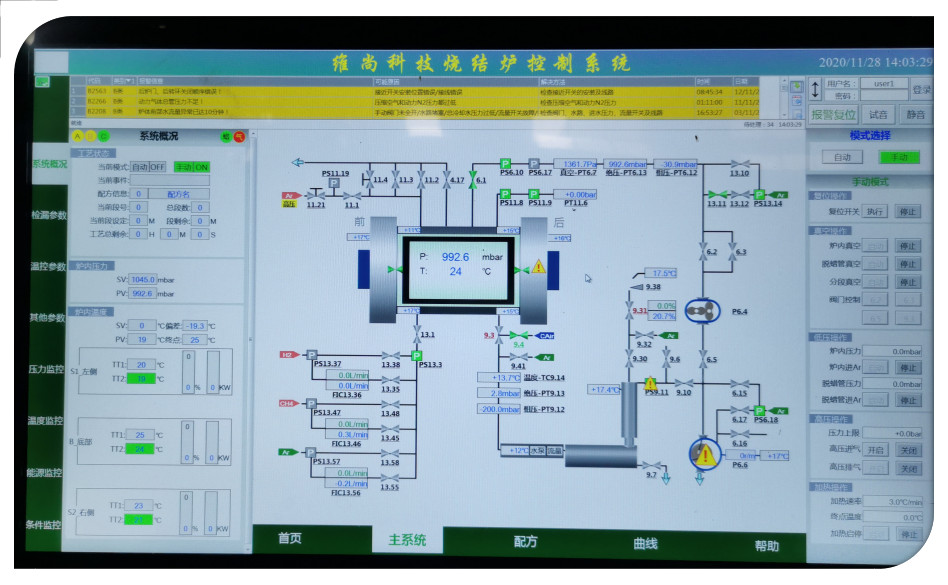

In den letzten 50 Jahren hat die Hartmetall-Sintertechnologie eine fortschreitende Entwicklung von Wasserstofföfen zu Vakuumöfen und schließlich zu Drucköfen durchlaufen.Das druckunterstützte Sintern hat sich weltweit zur führenden Sintertechnik für Legierungen entwickelt.Dieser Ansatz kombiniert Entbindern, Vakuumsintern und Drucksintern in einem einzigen Schritt, wodurch die Porosität des Produkts verringert und eine Legierungsdichte erreicht wird, die mit vollständig dichten Materialien vergleichbar ist.

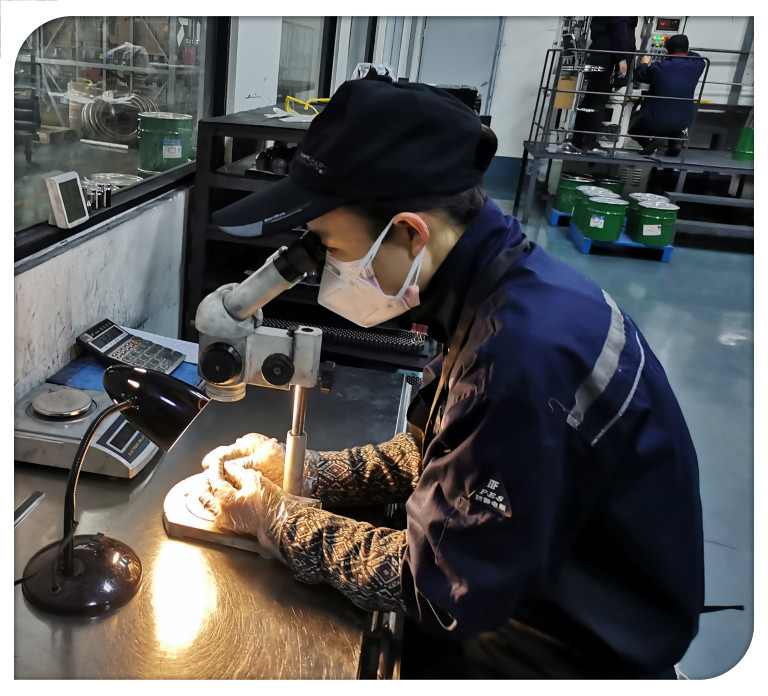

Neunstufiger Qualitätskontrollprozess in der Legierungsproduktion:

1. Prüfung der chemischen und physikalischen Eigenschaften des Rohmaterials

2. Experimentelle Leistungsprüfung der Rohstoffkugelmühle

3. Probenahme und Prüfung der physikalischen Eigenschaften gemischter kugelgemahlener Materialien

4. Identifizierung durch Probenahme und Prüfung der physikalischen Eigenschaften gemischter sprühgemahlener Materialien

5. Erste Leistungsprüfung der Verdichtungskalibrierung und des Formens

6. Selbstkontrolle der Produktionsqualität während der Verdichtung

7. Überprüfung der Qualität durch Verdichtungsqualitätspersonal

8. Prüfung der physikalischen und mechanischen Eigenschaften gesinterter Fertigprodukte

9. Inspektion der fertigen Produktmodelle, Abmessungen, Aussehen und Mängel.